1. Разработка оборудования и технологии выращивания объемных монокристаллов карбида кремния для создания приборов силовой электроники (Совместная разработка ИФТТ РАН и ФГУП ЭЗАН) .

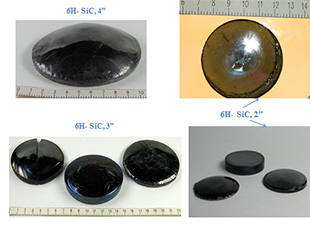

1.1. Разработана конструкторская документация и изготовлен опытный образец (Рис. 1) автоматизированной установки для выращивания объемных монокристаллов карбида кремния. В установке предусмотрен индукционный нагрев с использованием генератора (IGBT) с частотой 5-20 кГц и мощностью 100 квт. Максимальный диаметр кристаллов 100 мм.

|

|

|

| Микропайпы – менее 30 см-2 |  |

|

Рис. 1 Общий вид установки для выращивания монокристаллов SiC и выращенные кристаллы диаметром 50 мм, 75 мм и 100 мм.

Технические характеристики установки

Максимальный диаметр кристалла до |

100 мм |

Максимальная температура сублимации до |

2600 °С |

Диаметр тигля для шихты (в зависимости |

|

Внутренний диаметр кварцевого реактора |

210 мм |

Внутренний диаметр индуктора |

270 мм |

Выходная максимальная мощность ВЧ генератора до |

100 кВт |

Частота генератора |

5-20 кГц |

Тип генератора транзисторный (IGBT), водяного охлаждения |

|

Коэффициент полезного действия генератора |

95% |

Допустимое отклонение выходной мощности |

|

Скорость вращения нижнего штока |

1-30 об/мин |

Рабочая скорость перемещения нижнего штока |

0.1-1 мм/час |

Рабочий ход нижнего штока |

150 мм |

Предельное давление инертного газа в камере не более |

1,1х105 Па |

Предельный форвакуум в реакторе |

|

Предельный вакуум в реакторе |

|

Количество линий подачи технологических газов не менее |

2-х |

Потребляемая мощность установки |

|

Давление охлаждающей воды от |

200 кПа до 250 кПа |

Расход охлаждающей воды не более |

3 м3/час |

1.2. Разработана базовая технология выращивания монокристаллов карбида кремния политипов 4Н и 6Н диаметром 75 мм и толщиной до 20 мм, включая следующие этапы технологического процесса:

а) Построены изобарное сечение диаграммы Si – C и изотермический разрез тройной системы Si – C – Ar.

б) Исследовано влияние гранулометрического состава исходных порошков карбида кремния на процесс кристаллизации.

в) Отработан процесс синтеза шихты карбида кремния из исходных компонентов Si (кристаллический ) и С (порошок). Si использовался чистотой 99.99%, С – предварительно проходил галоидную очистку при T=2400K .

г) Показана возможность галоидной очистки ряда материалов ростовой зоны и исходной шихты карбида кремния. Концентрации примесей в исходных образцах и образцах, подвергнутых высокотемпературной галоидной обработке, для одного из типичных экспериментов представлены в таблице.

Таблица: Концентрация примесей выражена в единицах ppm по весу

|

Al |

B |

Cu |

Fe |

Mg |

Mn |

Ti |

Ca |

Ni |

V |

1 |

0.6 |

0.3 |

0.04 |

1 |

0.3 |

0.06 |

8 |

500 |

No |

2 |

1# |

0.06 |

0.01 |

0.04 |

0.01 |

0.5 |

0.05 |

0.05 |

2 |

No |

0.05 |

2 |

0.2 |

0.2 |

0.01 |

0.3 |

0.5 |

0.07 |

6 |

12 |

No |

5 |

2# |

0.06 |

0.05 |

0.01 |

0.03 |

0.3 |

0.06 |

0.05 |

1 |

No |

0.05 |

3 |

50 |

2 |

12 |

28 |

56 |

2 |

1 |

470 |

No |

0.05 |

3# |

0.1 |

0.1 |

0.05 |

0.06 |

1 |

0.06 |

0.05 |

4 |

No |

0.05 |

4 |

3 |

3 |

1 |

30 |

63 |

0.09 |

0.5 |

10 |

No |

0.6 |

4# |

0.06 |

0.03 |

0.05 |

0.1 |

2 |

0.09 |

0.05 |

3 |

No |

0.05 |

5 |

20 |

2 |

3 |

50 |

2 |

3 |

7 |

10 |

29 |

6 |

5# |

7 |

0.1 |

0.05 |

0.06 |

0.01 |

0.05 |

0.02 |

0.1 |

0.06 |

0.01 |

№ – исходный материал, №# - обработанный материал

1 – графит марки МПГ-6

2 – графит марки G-347 (плотность 1.85 г/см3 )

3 – графитовая тепловая изоляция марки НУГМ

4 – Углеродная тепловая изоляция марки УТП-200

5 – технический карбид кремния, размер зерна 120 микрон

Полученные результаты показывают, что галоидная очистка существенно улучшает качество исходных материалов.

д) в процессе отработки режимов роста кристаллов получены следующие результаты:

- Установлена связь дефектной структуры кристаллов SiC с величиной скорости роста;

- выявлено влияние формы фронта кристаллизации на дефектность кристалла;

- показано, что возможно образование микротрубок, инициированное кластерами металлов, и предложен механизм роста этих дефектов;

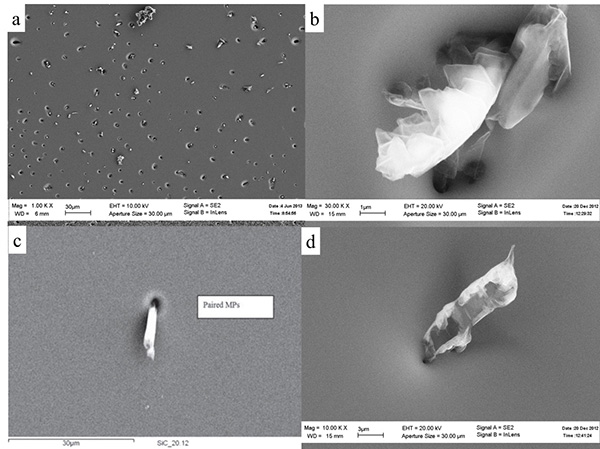

- впервые обнаружен рост углеродных нанокластеров внутри микротрубок при выращивании монокристаллов SiC в условиях, близких к равновесным (Рис. 2). Показано, что кластеры содержат две фазы углерода – графит и алмаз. Сделано предположение, что образование алмазной фазы произошло по механизму эпитаксиального зарождения на подложке 6Н-SiC.

Рис. 2 СЭМ изображения углеродных нанокластеров, выросших из внутреннего объема микротрубок: а) общий вид микротрубок с С- нанокластерами на сингулярной грани (0001)6H-SiC; b-d) С- кластеры с различными гранными формами.